微型五金冲压件激光去毛刺技术是近年来精密制造领域的重要突破,尤其适用于电子元器件、、汽车精密部件等对表面质量要求严苛的行业。该技术通过高能激光束对工件边缘的毛刺进行烧蚀,实现微米级精度的表面处理,突破了传统机械打磨、化学腐蚀等工艺的局限性。

技术原理与优势

激光去毛刺利用聚焦后的超短脉冲激光(如皮秒、)瞬间气化金属毛刺。其优势在于:

1. 非接触加工:避免机械应力导致的工件变形,尤其适合厚度0.1-2mm的微型冲压件;

2. 高精度控制:激光光斑直径可调至10μm以下,去除毛刺而不损伤基体;

3. 材料普适性:通过调整波长(如1064nm光纤激光)和能量参数,可处理不锈钢、铜合金、钛材等多种材料;

4. 自动化集成:配合CCD视觉定位与六轴机械臂,实现复杂异形件的全自动处理,效率提升3-5倍;

5. 环保节能:无化学废液排放,能耗较传统工艺降低40%以上。

应用场景与效果

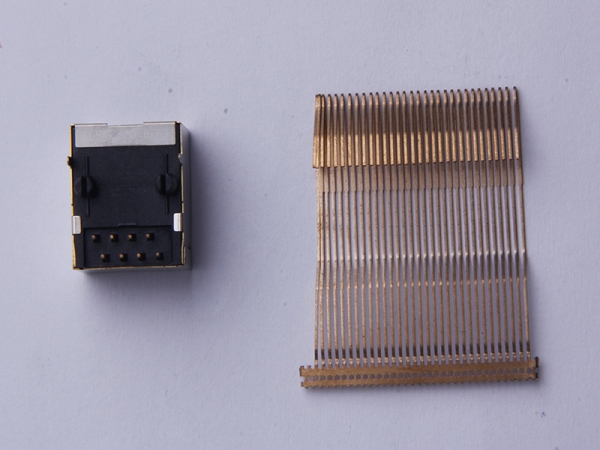

在微型连接器、屏蔽罩、传感器外壳等产品中,激光技术可消除0.01-0.2mm的微毛刺,使工件边缘R角≤0.05mm,粗糙度Ra≤0.4μm。例如手机SIM卡托经激光处理后,插拔寿命提升30%;汽车喷油嘴组件毛刺清除率达99.9%,显著提升燃油效率。

技术发展趋势

当前行业正朝多光路协同加工、AI实时检测方向发展。通过集成光谱分析系统,可在线监控加工质量并自动修正参数,推动智能制造升级。据市场研究,2023年激光去毛刺设备规模已突破8亿美元,在5G通信、新能源等领域需求持续增长。

该技术不仅解决了微型五金件去毛刺的行业痛点,更成为精密制造向微米级工艺迈进的关键支撑。

上一条:精密连续模冲压件加工流程解析

下一条:没有了